انتخاب ورق فولادی شامل ورق گالوانیزه، ورق گالوانیزه رنگی، ورق روغنی و ورق سیاه برای هرنوع مصرفی می تواند برای افراد عادی گیج کننده باشد؛ برای انتخاب راحت تر و بهتر، شناخت انواع ورق و اطلاع از تفاوت های آن ها می تواند مفید باشد، آهن شاپ قصد دارد با این مقاله به شما کمک کند، سنجه های مناسبی در اختیار شما قرار گیرد تا مناسب ترین انتخاب را انجام دهید.

آهن یکی از معروف ترین و مفیدترین عناصر روی کره زمین است. فولاد عمدتاً از آهن (Fe) و کربن (C) تشکیل شده است، اما امروزه ترکیبات شیمیایی فولاد پیچیده تر است. برخی ویژگی ها و استحکام فولاد تحت تاثیر غلظت کربن یا گنجاندن دیگر عناصردر ماده ایجاد می شود، تغییرات محتوای عناصر در تولید فولاد، امکان استفاده از فولاد در مصارف بی شماری را فراهم می کند.

از مهم ترین محصولات فولادی که در صنایع مختلف مورد استفاده قرار می گیرد، انواع ورق های فولادی (Flat products) هستند. ورق های آهنی یا فولادی در حقیقت محصولی، مسطح و نازک هستند و به علت برخورداری از مزایا و ویژگی های مختلف همچون استحکام، خم پذیری و شکل پذیری، کاربردهای بسیاری دارند.

به دلیل اینکه مقاومت سطحی ورق های فولادی بالا برود، سطح آن را با پوشش نازکی از فلز روی ممزوج می کنند؛ محصول این فرآیند ورق گالوانیزه است. ورق گالوانیزه از ورق سرد (Full hard) تهیه می شود متعارف ترین روش تولید ورق گالوانیزه غوطه وری گرم است که به آن (Hot Dip Galvanize) یا به صورت اختصار (HDG) می گویند.

فرایند ساخت ورق های گالوانیزه از مراحل مختلفی تشکیل شده است، اولین مرحله شستشو است که ابتدا سطح ورق فولادی تمیز می شود تا از هرگونه آلودگی، زنگ و چربی پاک شود به صورتی که ورق پس از شستشو با محلول قلیایی، برس زنی شده و توسط شستشوی الکترولیتی چربی زدایی می شود تا شرایط مطلوب و بهینه امتزاج با (zn) در هر دو طرف ورق فولادی به بهترین نحو فراهم شود سپس در مرحله عملیات حرارتی ورق چربی زدایی شده وارد کوره آنیلینگ عمودی پیوسته میشود و سپس در محیطی خنثی (بدون گازهای مضر اکسید کننده) طی چند مرحله پیشگرم، گرم کردن (Annealing)و بعد از آن کمی خنک کاری در جهت هم دما سازی آن با مذاب، ورق آماده ورود به حمام مذاب می شود. پس از آن بخش غوطه وری در مخزن مذاب روی است حساس ترین بخش اعمال پوشش می باشد، بعد از آن نوبت به اندازه گیری جرم پوشش ورق می باشد، اندازه گیری میزان پوشش ورق گالوانیزه توسط دستگاه X-RAY انجام می شود و اطلاعات را به اپراتور جهت تنظیم Air knife (نازل یا چاقوی بادی) انتقال می دهد. حال نوبت به تثبیت خواص مکانیکی می رسد که در این مرحله با عبور ورق از بین غلتک های کاری، عملیاتی موسوم به skin pass(نورد سطحی)، خواص مکانیکی و شکل ظاهر مجموعه پوشش و ورق، متناسب با استانداردهای بین المللی تامین می گردد. در این مرحله دستگاه Tension leveler با اعمال کشش و خمش و ایجاد ازدیاد طول در ورق باعث بهبود شکل ظاهری ورق می شود. سپس در هنگام مرحله ی حفاظت از پوشش با اعمال محلول شیمیایی کروماته بر روی سطح پوشش ایجاد شده، سطح پوشش در مقابل عوامل طبیعی محافظت شده و امکان ایجاد اکسید روی (شوره سفید) بسیار کاهش میابد، همچنین اعمال محلول Anti-finger print (ضد اثر انگشت) در صنایع تولید لوازم خانگی موجب افزایش کیفیت ظاهری، اعمال خاصیت ضد اثر انگشت و افزایش مقاومت در برابر خوردگی می شود.

ورق گالوانیزه رنگی، ورق گالوانیزه ای است که با یک لایه رنگ پودری (الکترواستاتیک) و یا مایع پوشانده شده است. این فرآیند باعث می شود که ورق گالوانیزه رنگی علاوه بر مقاومت در برابر خوردگی، دارای ظاهری زیبا و جذاب باشد. این ورق با تنوع بالغ بر ۱۵ رنگ مختلف و از ضخامت ۰.۱۸ میلی متر تا ۰.۷ میلی متر تولید می شود.

برای تولید ورق رنگی، در ابتدا باید ورق گالوانیزه تولید شود. پس از تولید ورق گالوانیزه، آنها را به دو روش سرد و الکتریکی چربی زدایی می کنند پس از آن به وسیله مواد قلیایی شستشو داده می شود این کار می تواند به روش غوطه وری در مواد و پاشیدن مواد بر روی ورق انجام می شود. حال ورق های گالوانیزه باید پس از شستشو تحت باد گرم خشک شوند. این کار سبب می شود تا سطح ورق کروماته شده و مقاومت ورق در برابر خوردگی افزایش پیدا کند. علاوه بر آن باعث افزایش قابلیت چسبندگی در ورق نیز می شود. در اینجا یک لایه رنگ پلی استر یا اپوکسی یا همان پرایمر بر روی ورق قرار می گیرد. پس از آن ورق وارد کوره شده و بعد از آن مرحله رنگ آمیزی اصلی در سطح بیرونی ورق انجام می شود. رنگ به کار رفته در این مرحله می تواند از جنس پلی استر، فلوراید، پلی امید، اپوکسی، پلی اورتان، اکرلیک و ... باشد و به روش الکترواستاتیک انجام می شود.

برای مشاهده کامل لیست انواع ورق های رنگی و خرید ورق گالوانیزه رنگی با بهترین قیمت و ارسال سریع به سراسر کشور در سایت آهن شاپ هم اکنون اقدام نمایید.

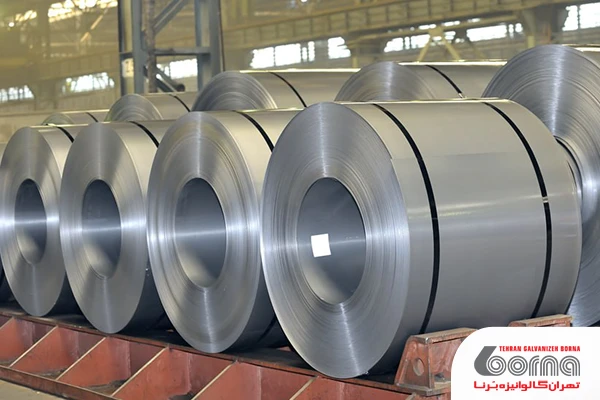

ورق روغنی که همان ورق سرد یا ورق فولادی سرد نورد شده (Cold rolled steel sheet) یا به اختصار CRC است. پس از فرآیند نورد گرم، در دمای 200-300 درجه نورد میشود. به همین دلیل به آن ورق نورد سرد گفته میشود. این امر منجر به بهبود خواص سطحی ورق و دقت ابعادی آن میشود. همچنین، سطح کیفیت بالاتری نسبت به ورقهای نورد گرم داشته باشد. این ورقها به دلیل اینکه پس از تولید با روغن آغشته میشود به ورق روغنی نیز معروف است.

تولید ورق سرد نیز در ادامه روند تولید ورق گرم میباشد. در فرآیند نورد سرد، ورق گرم نورد شده زیر دمای تبلور مجدد نورد میشود و سپس فولاد نورد شده در دمای اتاق نورد میشود. در این فرآیند تولید، اگر ورق فولادی محتوای بالایی از سیلیکون داشته باشد در نتیجه دارای شکنندگی بالا و تغییر پلاستیک کمتر میباشد که در نتیجه باید قبل از نورد سرد تا دمای ۲۰۰ درجه سانتیگراد گرم شود. از آنجا که در تولید ورق سرد در طول فرآیند افزایش دما و گرما اتفاق نمیافتد، هیچ نقصی مانند حفره و اکسید آهن وجود ندارد که اغلب در نورد گرم مشاهده میشود و کیفیت سطح و پایانی آن خوب است. هدف این مرحله، نازک کردن ضخامت ورق تا اندازه موردنظر است. برای این کار، ابتدا رولها توسط دستگاههای مخصوص باز میشوند. سپس با عبور غلتکهای سنگین رفت و برگشتی، کاهش ضخامت موردنظر به شکل یکدست حاصل خواهد شد.

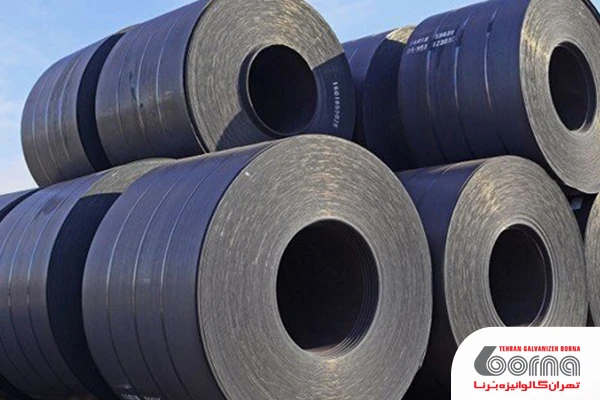

ورق سیاه، که به عنوان ورق فولادی گرم نورد شده (Hot rolled steel sheet) نیز شناخته میشود نوعی محصول فولادی است که به روش های مختلفی تولید و استفاده میشوند، این محصول فولادی طی فرآیند نورد گرم تولید میشود. در این روش مواد خام، تختال/ اسلب (Slab) یا شمش فولادی است. کارخانههای فولادی، اسلب ورودی به خط نورد را تا دمایی بالاتر از دمای تبلور مجدد و کمتر از دمای ذوب فولاد حرارت میدهند. فولاد خام در دماهای بالا (بیشتر از 1700 درجه فارنهایت یا 926 درجه سانتی گراد) نورد میشود. این دما به فولاد اجازه میدهد که به راحتی شکل بگیرد و تولید آن به صورت پیوسته انجام گیرد. این دسته از ورقها به عنوان یکی از محصولات اساسی صنعت فولاد، نقش بسیار مهمی در ساخت و تولید بسیاری از سازهها و تجهیزات صنعتی دارد. به دلیل ظاهر تیره در تداول عامه به ورق گرم ورق سیاه میگویند اما نام صحیح آن هات رول یا ورق گرم نورد شده یا به اختصار ورق گرم است.

برای تولید ورق گرم نورد شده، بعد از عملیات پیش گرم و زمانی که اسلب به دمای مورد نظر رسید، وارد ایستگاه skin pass میشود و پوسته اکسیدی روی آن با فشار بالای آب، جدا میشود.

طبیعی است که در اثر فشار وارده بر اسلب عرض آن در بخش هایی افزایش یابد، برای اصلاح عرض اسلب در خط تولید نورد گرم قسمتی به نام نورد عمودی تعبیه شده است.، امروزه در خط نورد گرم کاهش عرض توسط بخشی به نام پرس سایزینگ (press sizing) انجام میشود. بعد از اینکه عرض اسلب کاهش پیدا کرد، وارد ایستگاههای نورد شده و توسط دو غلتک یا چهار غلتک، به ضخامت 20 تا ۶۰ میلی متر میرسد.

با اصلاح عرض، حرکت رفت و برگشتی اسلب زیر فشار غلتکهای عمودی عرض دلخواه اسلب به دست میآید و پس از برش قسمتهای ابتدایی و انتهایی نورد سطحی، برای عبور از نورد زیر فشار غلتکهای افقی آماده میشود. در پایان خط نورد ۴ الی ۷ ایستگاه نورد افقی چهار غلتکه تعبیه شده است، ضخامت ورق گرم به ۱.۵ تا ۲۰ میلی متر کاهش مییابد. ورق گرم تولید شده پس از عبور از سیستم خنک کننده تا دمای ۵۰۰ درجه سانتی گراد آنرا خنک میشود. در انتها ورق گرم رول شده و از خط تولید به صورت کلاف گرم خارج میشود.

ورق اسیدشویی،همان ورق گرم است که سطح آن با اسید شسته شده است، این ورق پس از فرآیند نورد گرم تحت فرآیندی شیمیایی قرار میگیرد تا سطح آن از اکسیدها، زنگزدگی و سایر آلودگیها پاک شود. این فرآیند باعث بهبود سطح و کیفیت ورق میشود. به همین دلیل کیفیت سطحی ورق اسیدشویی ماده اولیه مورد نیاز برای بسیاری از انواع ورقهای فلزی است. برای مثال در برخی از کارخانههای تولید ورق گالوانیزه از این محصول استفاده میشود.

تولید ورقهای اسیدشویی با در نظر گرفتن نوع مقطع فولادی و کاربرد مورد نظر با روشهای مختلفی انجام میشود:

پس از هرکدام از این فرآیندها سطح ورق از زنگ، اکسیدها و آلودگیها پاک میشود و پس از آن ورق شسته و خشک میشود تا اثرات اسید باقی مانده بر روی ورق از بین برود.

ورق گالوانیزه نیز مانند ورقهای روغنی و اسیدشویی در عرصه های مختلفی مثل لوازم خانگی، ساختمانی و ... کاربرد دارند:

ورق گالوانیزه رنگی از لحاظ کاربرد شباهت بسیاری با ورقهای گالوانیزه دارد که شامل:

ورق روغنی یا ورق نورد سرد به علت سطح صاف و براقی که دارد در:

ورق اسیدشویی ماده اولیه مورد نیاز برای بسیاری از انواع ورقهای فلزی است. این دسته از ورقها از لحاظ کاربری شباهت زیادی به ورقهای روغنی دارند و میتواند به عنوان مواد خام خط نورد مورد استفاده قرار گیرد:

ورق سیاه بیشتر در تولید محصولات نهایی مانند تیرورق، لوله فولادی ضخامت بالا، ورق آهن آجدار و همچنین در:

به طور کلی ورق فولادی نورد گرم/ ورق سیاه یک ماده مهم در بخش صنعتی است و به طور گسترده در زمینه های مختلف استفاده میشود.

مقاومت در برابر خوردگی و زنگزدگی: پوشش روی (Zn) به عنوان یک محافظ عمل میکند و از فولاد زیرین در برابر عوامل خورنده مانند رطوبت و اکسیژن محافظت میکند.

دوام و طول عمر: به دلیل مقاومت در برابر خوردگی، این ورقها دارای طول عمر طولانیتری هستند.

ظاهر: پوشش روی باعث ایجاد سطحی براق و زیبا میشود که از نظر ظاهری نیز جذاب است.

قابلیت جوشکاری: قابلیت رسانایی لایه پوشیده شده از روی بیشتر از آهن است و گرمای تولید شده تا حدی با مقاومت الکتریکی پایین کاهش می یابد و چون نقطه ذوب روی از آهن کمتر است جوش پذیری گالوانیزه نیز پایین می آید بنا براین ورق گالوانیزه قابلیت جوش پذیری پایین تری از ورق فولادی بدون روکش روی دارند.

قابلیت شکلدهی و فرمدهی: این ورقها به راحتی قابل شکلدهی و فرمدهی هستند، که این ویژگی آنها را برای تولید قطعات مختلف مناسب میسازد.

مقاومت در برابر خوردگی و زنگزدگی: لایه روی و پوشش رنگی باعث میشود که این ورقها مقاومت بیشتری در برابر خوردگی داشته باشند.

ظاهر: پوشش رنگی این ورقها در رنگها و طرحهای مختلفی قابل تولید است که به زیبایی و تنوع آنها میافزاید.

دوام و طول عمر: ترکیب پوشش روی و رنگ باعث افزایش طول عمر این ورقها میشود.

قابلیت شکلدهی و فرمدهی: این ورقها به راحتی قابل شکلدهی و فرمدهی هستند، که این ویژگی آنها را برای تولید قطعات مختلف مناسب میسازد.

مقاومت در برابر اشعه UV: پوشش رنگی این ورقها معمولاً دارای مقاومت خوبی در برابر اشعه UV است، که باعث میشود رنگ آنها در طول زمان کم رنگ نشود و نما و زیبایی داشته باشد.

سطح: به دلیل فرآیند نورد سرد، سطح این ورقها بسیار صاف و براق است.

دقت ابعادی: کنترل ابعاد در فرآیند نورد سرد بسیار دقیق است و تلرانسهای ابعادی کوچکتری نسبت به ورق نورد گرم دارد.

مقاومت کششی: ورقهای نورد سرد مقاومت کششی بیشتری دارند که آنها را برای کاربردهایی که نیاز به تحمل بار و فشار دارند، مناسب میکند.

قابلیت پرداخت نهایی: سطح صاف و براق این ورقها آنها را برای فرآیندهای پرداخت نهایی مانند رنگآمیزی و پوششدهی مناسب میکند.

استحکام و سختی: نورد سرد باعث افزایش استحکام و سختی فولاد میشود.

سطح: اسیدشویی سطح ورق را از زنگ و اکسیدهای سطحی پاک میکند و باعث میشود که سطح ورق صافتر و یکنواختتر باشد.

پاک شدن از آلودگیها: این ورقها پس از فرآیند اسیدشویی از آلودگیها، زنگزدگی و اکسیدهای آهن پاک میشوند.

قابلیت جوشکاری و رنگآمیزی: سطح تمیز ورق اسیدشویی باعث میشود که این ورقها قابلیت جوشکاری و رنگآمیزی بهتری داشته باشند.

مقاومت به خوردگی: پاک شدن از زنگ و اکسیدهای سطحی میتواند مقاومت ورق در برابر خوردگی را افزایش دهد.

سطح: به دلیل فرآیند نورد در دمای بالا سطح ورق سیاه، خشن و زبر تر از ورقهای نورد سرد/ ورق روغنی است.

ابعاد: کنترل ابعاد در فرآیند نورد گرم دشوار تر است، بنابراین ورق سیاه دارای تلرانسهای بزرگتری نسبت به ورق سرد/ ورق روغنی است.

مقاومت مکانیکی: این ورقها دارای مقاومت مکانیکی بالا و توانایی حمل بار و فشار زیاد هستند.

قابلیت شکل دهی: فولاد در دمای بالا نرم تر است، بنابراین ورق های نورد گرم به راحتی شکل دهی می شوند.

قیمت: فرآیند تولید سریع تر و هزینه های کمتر پس از تولید باعث میشود که این ورق قیمت پایین تری نسبت به ورق های نورد سرد داشته باشند.